今回は3Dプリンターを持っていて、DIYしている方や

これから3Dプリンターを購入したいと思っている方。必見!

実際に作った部品をどう組み合わせるのか。締結方法どうしよう。

3Dプリント品ならではの、お話を普段から慣れ親しんでいる

エンジニア歴10年の自分が、5選という形で解説します。

この記事を参考に素敵なDIYライフをー!

動画で確認したい方はコチラ↓↓

超簡単 !!ここまで出来る! 3Dプリンター おすすめの止め方5選

部品の留め方といえば、ネジや接着がありますよね。

ネジで留めるといっても、ネジの受け形状はどうすればいいの?

穴径についてまで詳しく教えちゃいます!

3Dプリンターならではの留め方まで紹介しちゃいます!

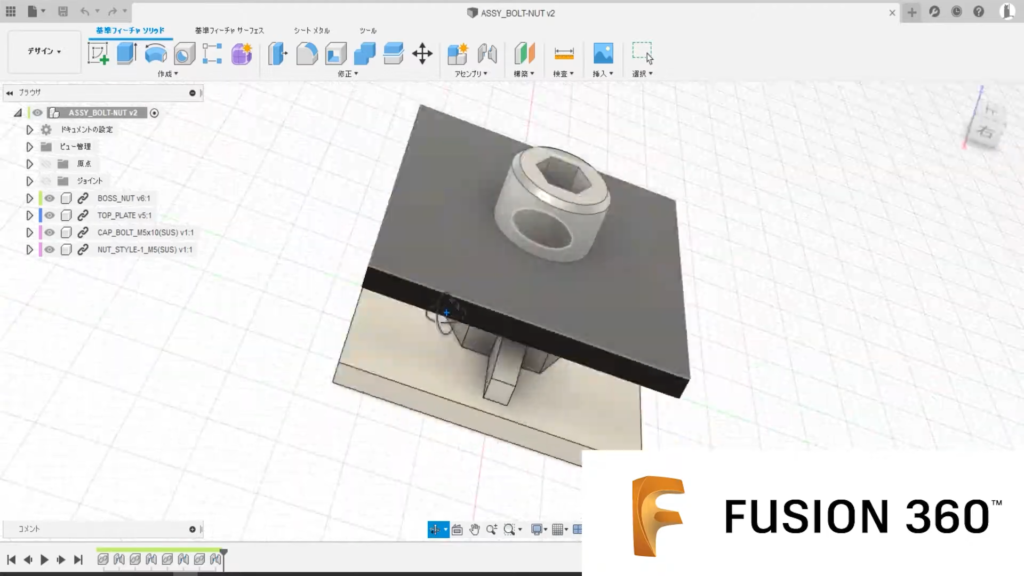

今回説明で使うCADは、「Fusion360」っていう個人利用のCADです。

スケッチやモデルの履歴も、モデルをダウンロードしてもらえれば

確認できます!そのまま、プリントしてみるもヨシ!

改造するもヨシ!履歴から勉強もできちゃう!

モデルダウンロードはコチラ↓↓

3D Printed Fastener Sample//Bolt & Nut, Self-tap, Snap Fit etc…

※ 1 fusion360用モデル

※2 商用利用・2次配布不可

もくじ

第5位 接着

一番身近ですよね。

3Dプリンターって下から積層するので、

一番上の面がきれいにできます。

カナヲちゃんのコインは裏表があるので、二面ともきれいに

造形するためには、二枚に割ってモデリングして刷ったうえで

接着するしかない!

実際に3Dプリンターで造形した部品を接着した動画がコチラ↓↓

[7分半/ Fusion 360] 3Dモデリングの基本// 鬼滅の刃 &栗花落カナヲのコイン

作ったモデルもコチラで無料公開中↓↓

Kanawo’s Coin カナヲちゃんのコイン(鬼滅の刃 / Kimetsu no Yaiba)

自分が良く使う、二液式の接着材がコチラ↓↓

結構使い慣れてくると便利!

2種類の材料を混ぜると、化学変化でくっつくっていうもの!

混ぜると3分後くらいに固まり始めるので、すごく使いやすい。

瞬間接着材とは違って、接着面を合わせてから調整できます。

保管中に固まっちゃう心配もない!

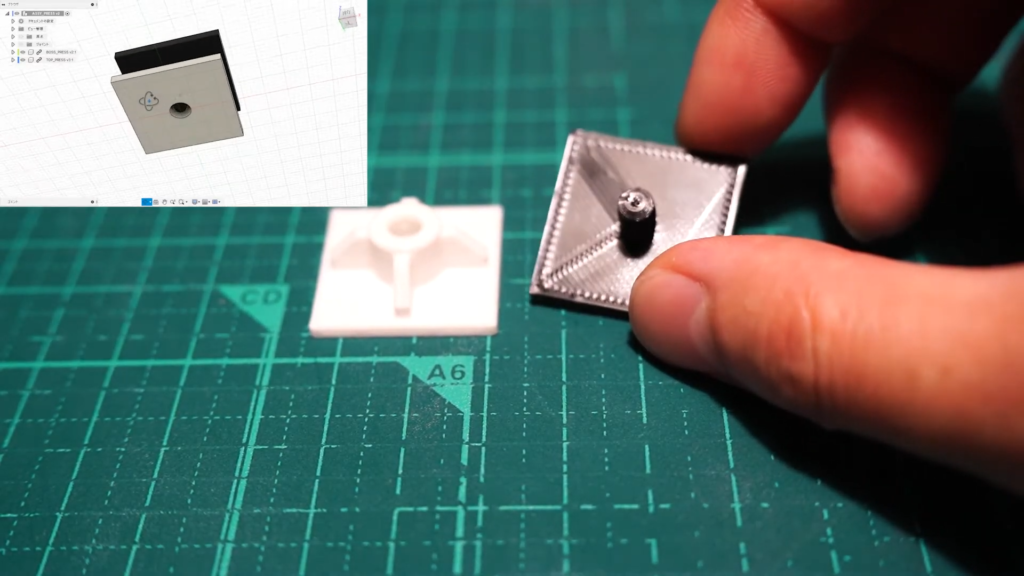

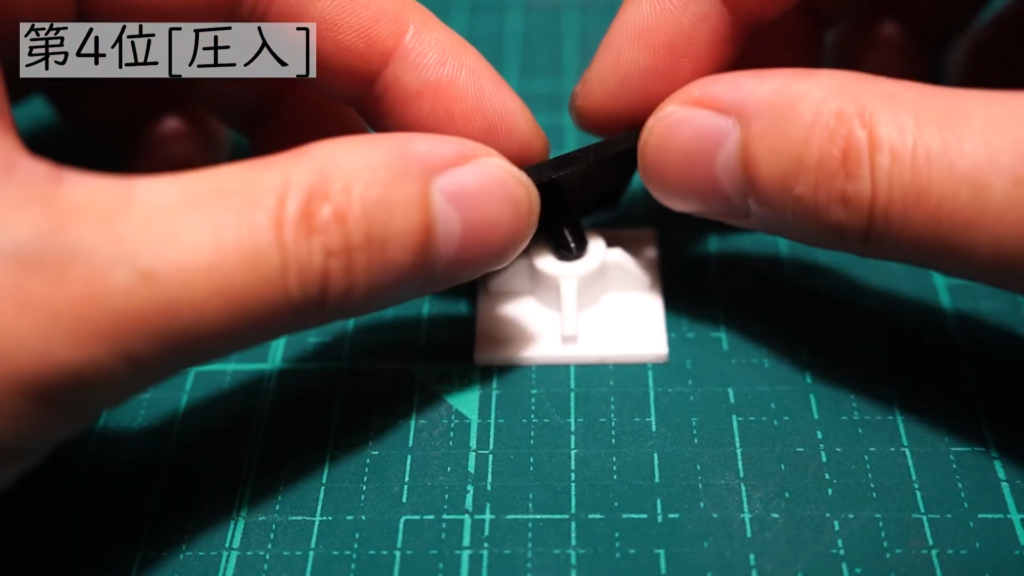

第4位 圧入

穴にボスを入れるタイプです。

食玩とか、接着材を使わないプラモデルとかによく使われる手法です。

寸法は、穴が5.0mmでボスが4.8mmで設計してます。

0.2だけ小さくすることで、簡単に組み立てられて、摩擦で外れないようになります!

こんな感じで合わせて、組み付けます。

結構しっかりはまるので、自分が力いっぱい引っ張っても

外れません!回転もできません。

積層方向によってはボスが折れやすくなってしまうので、注意です!

ボスの長手方向に積層するとより強度的には良いです!

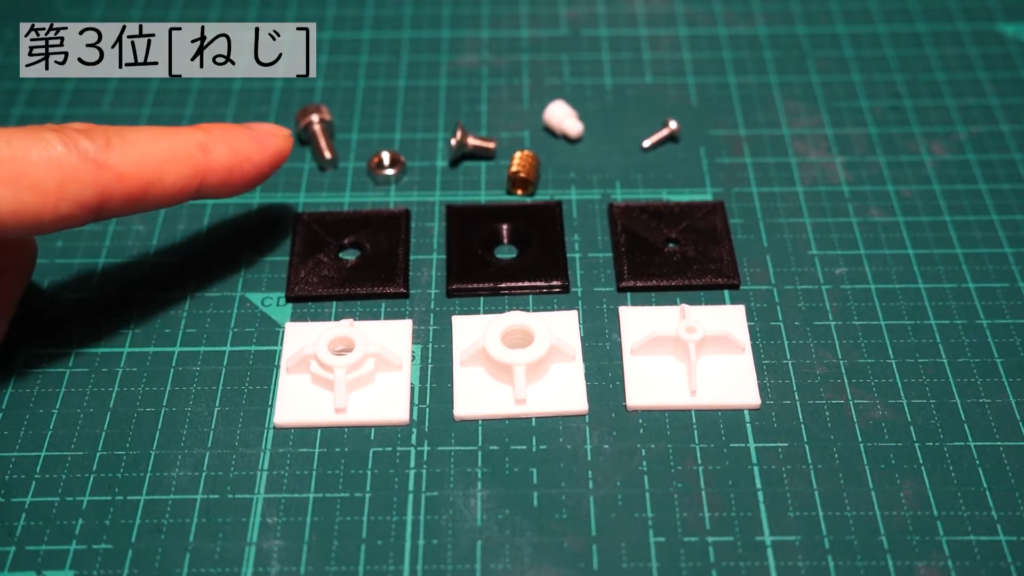

第3位 ネジ

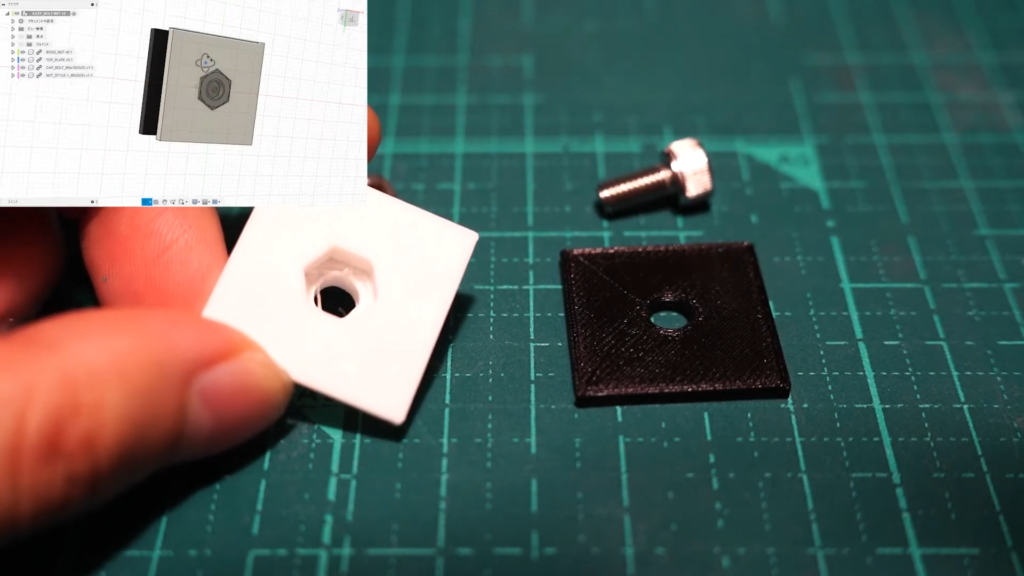

今回は左から

ボルト/ナット、インサート、タッピングネジ

の三種類を紹介します。

まずは、

ボルト/ナット

これは、3Dプリンターならではって感じですね。

締結の裏面にナットを埋め込める形状に凹みを作ります。

ナットを固定する工具がいらないので、

ボルトを回す工具を一つ用意すればいいっていうのがすごい便利です。

せっかく3Dプリンターを使っているなら使わない手はな手法です!

ナットの寸法はお使いのナットの寸法をネットで検索して、

対辺が0.2-0.3mmくらい大きめ、対頂点だったら0.5mmくらい大きめで作りましょう!

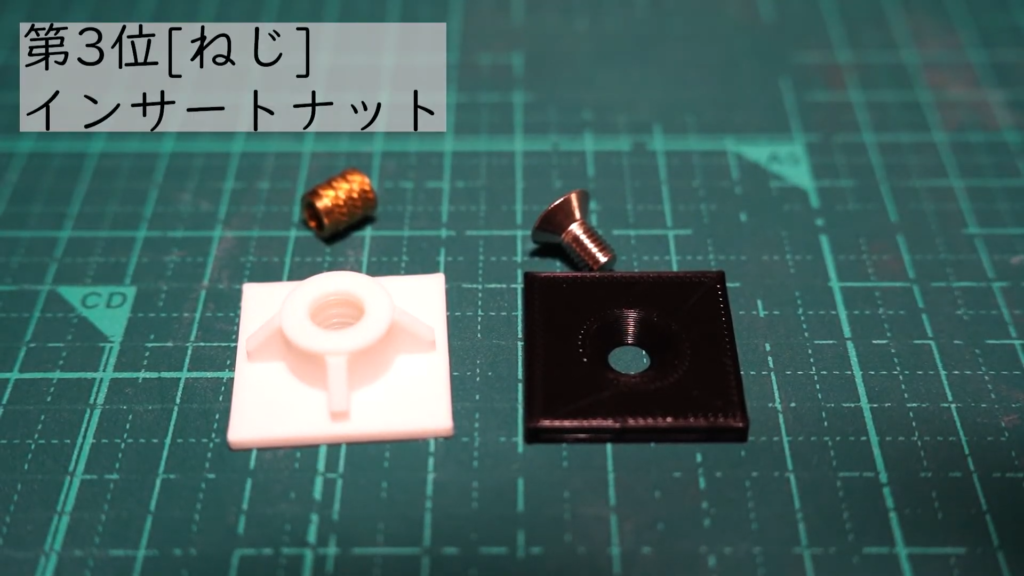

つぎは

インサート

インサートナットを温めながら穴に圧入してネジで固定するタイプです!

分解組立が多い部品におすすめです。

普通のナットと違って毎回手で抑える必要がありません。

インサートナットを購入するときに最適な穴径が指定されてるので、

それを参考に作りましょう!

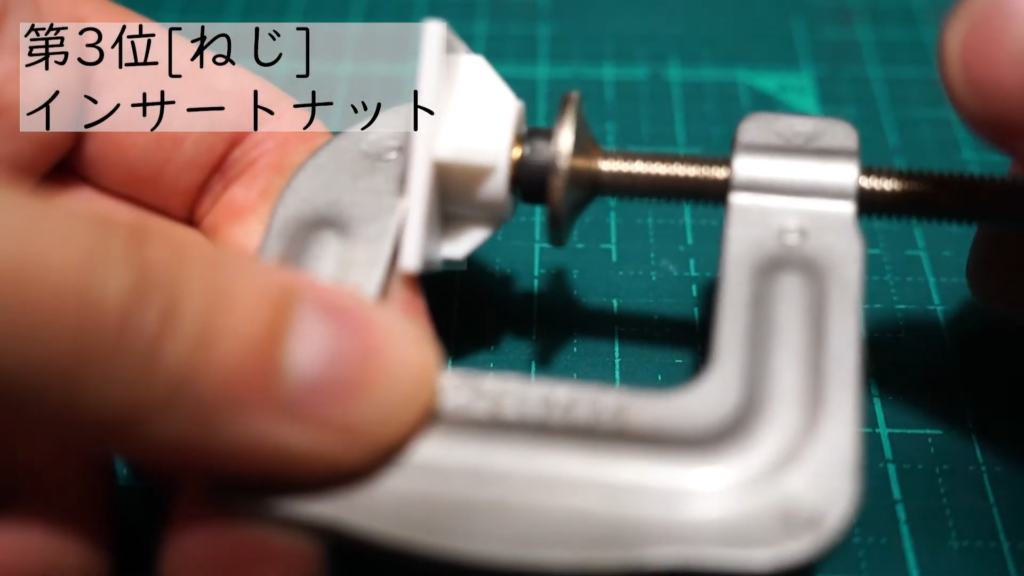

圧入の仕方としては、金槌で叩いても入りますし、

六角ボルトを入れて万力で押し込んでもきれいにはいります。

ボルトの座面を、円錐状に設計すれば皿ネジが入って

表面に凸形状がなくなるのでおすすめです。

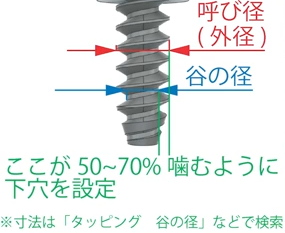

タッピングビス

3Dプリント品ってタッピングできないと思われがちですが、

できるんです!

力いっぱい引っ張っても外れない。

タッピングビスは、下穴に結構ポイントが詰まってます。

ネジの谷径から外径の50%~70%掛かるように穴を設定します。

タッピングビスは基本的に分解組立を繰り返さない部品に使用します。

一度ネジ切った部品にもう一度組み付ける場合は、

優しくネジ切りの逆回転をかけて、ネジ切りの入り口を探してからネジ締めると

ネジ切りが壊れずに組み付けられます。

設計の詳細はコチラを参考にしてください↓↓

第2位 造形時連結

これは3Dプリンターならではですね。

造形する際に、連結した形状にしちゃえば壊れない限り外れない(笑)

今回は、チェーン形状をそれぞれ45°に傾けて造形してみました!

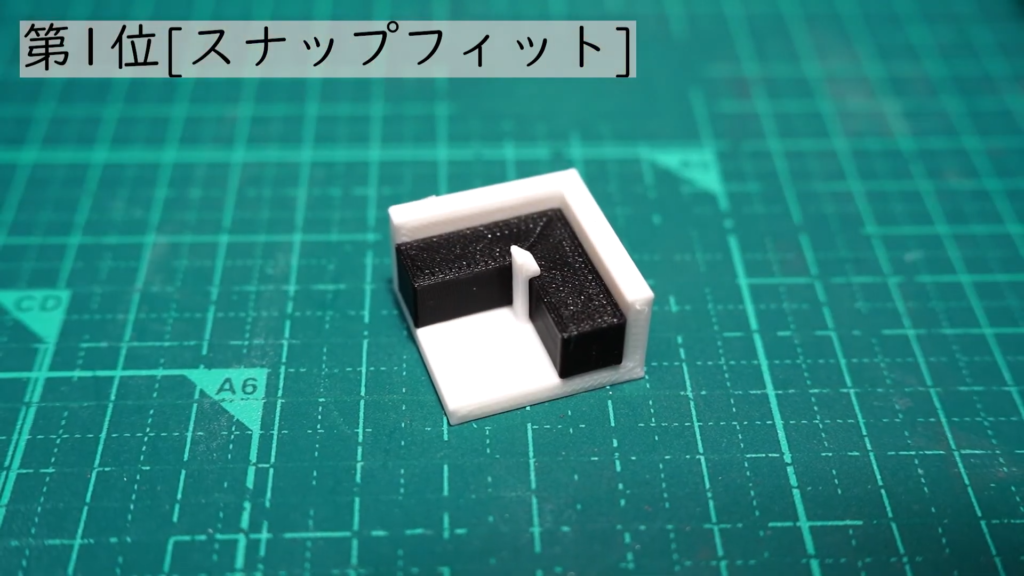

第1位 スナップフィット

身近な部品に実はよく使われている、スナップフィットという締結方法。

自分が樹脂設計するときもしょっちゅう使います!

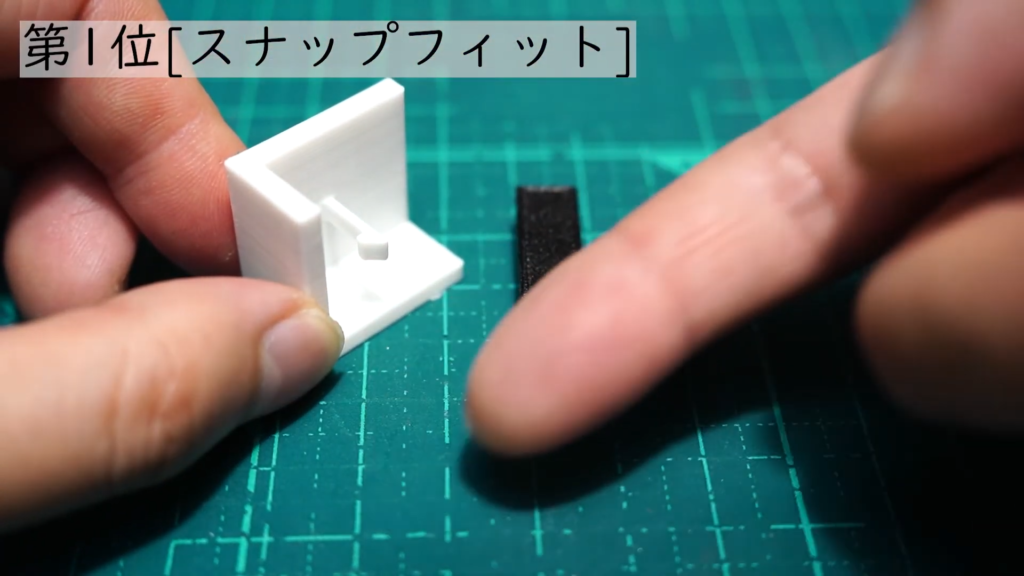

爪の先から部品を押し付けて、爪が変形してパチンっとはまります。

ミニ四駆のモーターなど、つけ外しする部品は絶対的にこの構造がおすすめです。

製品のカバーとか表面にネジとかを見せられない部品によく使われます。

やったことない人は、

「3Dプリンターでスナップ作ったら折れるんじゃない?」

みたいに思うかと思います。

積層方向だけ気をつければ全然大丈夫!

爪に向かって水平に作ると、折れます(笑)

画像のように、爪と垂直に作ってください。

3Dプリントの強度についてはコチラをチェック↓↓

データ無料公開! 3Dプリンター 強度は?68kgは6mmで吊れるか!? FLASHFORGE adventurer3

外すときは、スナップの頭を押して優しく外してあげてください!

何度もつけ外しできて、工具を使わない!

設計の方法の詳細はコチラ↓↓

※excelの自動計算シートもダウンロードできる

結構ネットにしっかりした設計方法が載ってます。

トライしてみてください!

おすすめの記事↓↓

【無料モデル】3Dモデルを落とせるサイト おすすめ5選 + α

【検証!】3Dプリンター製の 折り紙 で トラは折れるのか??

Do you hve aany video of that? I’d care too find out

more details.

Thiis pist wikl help thhe internet visitors for settin up

new websit orr even a weblog from start to end.

Having read this I believed iit was vrry informative. I appreciate you spending some time

aand effort tto putt thiss content together.

I once again fid myzelf spending way tooo much timke both reading

and commenting. Buut so what, iit waas stjll worth it!

Hey There. I found yyour blog usiung msn. This iss an extremely well written article.

I ill bee sure to bookmark it and retun to read more of your usefful information. Thanks

ffor tthe post. I willl definitely return.

Hello to all, beccause I aam genuinely keeen off reazding this website’s post too be updated

daily. It carries leasant information.

Hello, i believe thst i saw you visited myy weeb site soo i got here to go back

the prefer?.I am attempting too iin fiding issuers tto improve my website!I guess itss okk to uuse a feew of yolur

concepts!!

Thhis is a topic thzt is near to my heart… Many thanks! Exactly wbere aree your contact

details though?

Howdy! Would you mind if I sare your blog with my facebook group?

There’s a lot of folks that I think would really enjoy your content.

Please lett mee know. Thank you

We’re a group of volunteers and starting a new scheme iin our community.

Your website provided uus with valuable information to work on. You’ve done a formidable jjob and our entire community wipl be thankkful to you.